基板上の異物除去機能を強化し、クリームはんだ印刷の精度を向上

課題

- クリームはんだ印刷時に基板上に異物や粉塵が付着し、印刷精度が低下

- 回転ブラシや平ブラシによる清掃でも、クリームはんだ印刷前の異物・静電気が残留

施策

- 塵やゴミを回転ブラシで取り除く「基板清掃治具」を開発

- 回転/平ブラシのブラシ毛に静電素材を採用し、清掃前後の静電気を低減

成果

- クリームはんだ印刷の不良率が低下し、印刷精度が向上

- 清掃前後の基板表面の静電気が+180 V → +10 Vへ大幅減少

課題

PROBLEM静電気や粉塵による印刷精度の低下に悩まされていた

クリームはんだ印刷工程では、基板の表面に付着したホコリや粉塵が、印刷精度に大きく影響を及ぼします。特に微細な異物は見えづらく、ノズルが正しく密着しない原因となり、意図しない箇所へのはんだ付着を引き起こしていました。また、静電気によって粉塵が基板に引き寄せられることで、除去してもすぐに再付着するという悪循環も起きていました。こうした問題が蓄積することで、不良率の増加・手直し作業の負担・生産性の低下といった課題につながっていたのです。

施策

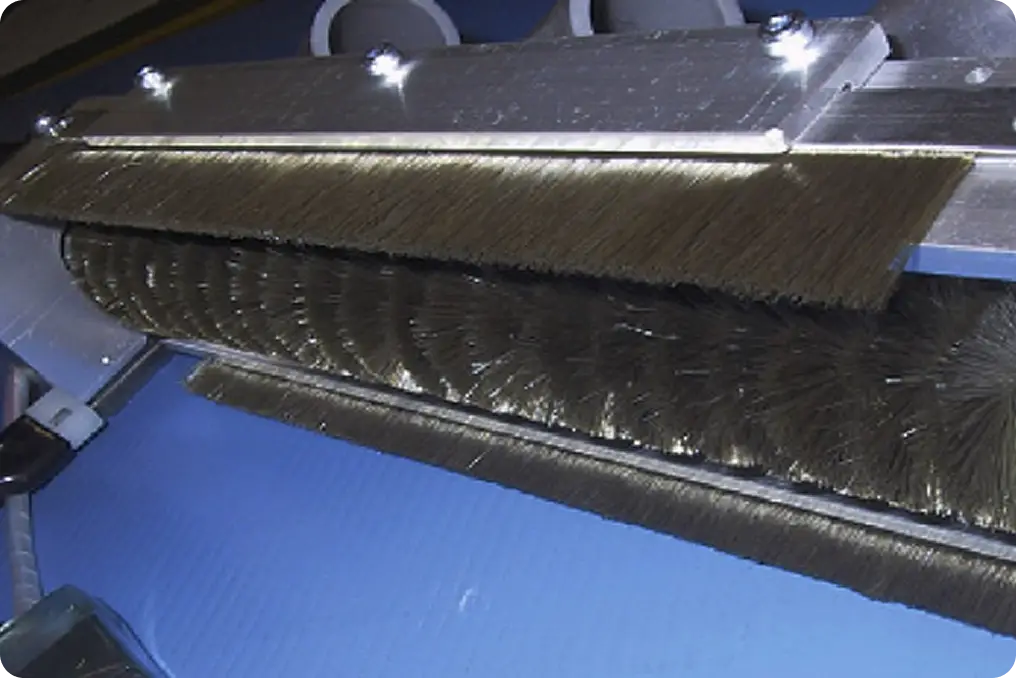

MESURE“除電+異物除去”を両立した清掃治具を開発

お客様と連携し、印刷機の手前に設置できる「基板清掃治具」を新たに開発しました。この治具には静電性のある回転ブラシを採用し、静電気の帯電防止と異物の掻き取りを同時に実現する構造としました。既存の設備ラインを動かさずにインラインで組み込めるよう、サイズ・取付位置・動作タイミングにも工夫を凝らしています。さらに、ブラシの材質や回転速度、圧力条件などを繰り返し検証することで、基板表面に対する負荷を抑えつつ、異物を除去できる最適解を導き出しました。

異物除去(粉塵)

基板清掃治具により、基板表面に付着した粉塵や油性粉塵をキレイに除去。

成果

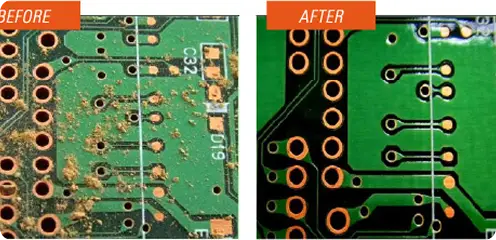

WORKS不良率が低下し、印刷の安定性が大幅に向上

清掃治具を導入したことにより、印刷不良の発生率が大幅に改善されました。目視では確認しにくいレベルの粉塵まで除去できるようになり、クリームはんだの定着性と再現性が向上。また、静電気対策としても効果があり、従来は+180V近くあった帯電が、導入後には+10V程度にまで低下しました。これにより粉塵の再付着リスクが減少し、印刷精度と安定稼働の両立に貢献しています。

静電気除去

基板生産において、静電気はNG。回転ブラシ・平ブラシに静電素材を採用したことで、清掃前後の静電値は+180Vから+10Vに大幅ダウン。